Melalui dialog dengan beberapa perusahaan di Asosiasi Industri Fugu Magnesium, langkah-langkah terkait dan tindakan untuk prosedur operasi dan spesifikasi dalam proses pemrosesan magnesium dinyatakan dan disempurnakan. Ini memberikan dukungan mendasar untuk keberhasilan mechanisasi, semi-otomatisasi, otomatisasi, digitalisasi, dan kecerdasan dalam tanaman magnesium logam.

Posisi pekerjaan dalam tanaman magnesium logam didistribusikan dalam bengkel pembuatan bola, lokakarya pengurangan, lokakarya penghalus, grup operasi dan pemeliharaan, dan grup listrik. Mereka juga dapat dibagi menjadi posisi pekerjaan yang berbeda sesuai dengan lokakarya yang berbeda, seperti pekerja pemberian makan, pekerja menonton api, pekerja kontrol pusat pembuatan bola, pekerja mesin penggiling, pekerja penghancur, pekerja pengepres bola, pekerja pemberian makanan, dan pekerja timbangan Pembuat bola di bengkel pembuatan bola. Lokakarya reduksi memiliki pekerja kontrol pusat, pekerja vakum, pekerja pompa air sirkulasi, pekerja depan tungku, dan sebagainya. Tanaman magnesium logam juga memiliki prosedur operasi yang sangat ketat, yang akan diperkenalkan pada artikel ini.

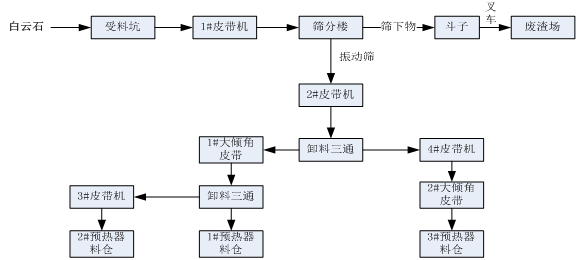

Prosedur Startup:

Mulai sabuk conveyor terlebih dahulu, kemudian mulai layar bergetar.

Buka gerbang silo untuk menyuapi.

Prosedur Shutdown:

Tutup gerbang silo dan kemudian tutup layar bergetar setelah semua dolomite memasuki silo.

Matikan sabuk konveyor.

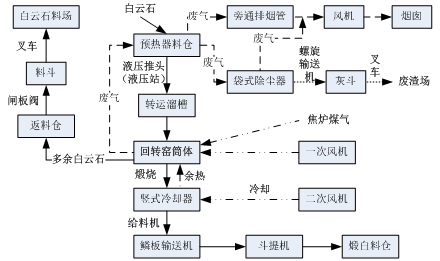

Pengapian:

Setelah pembakar utama diaktifkan, bahan bakar harus dikontrol pada 1790-3300 M3/T. Sesuaikan aliran gas ke tingkat yang diperlukan setelah api terkunci.

Selama pengeringan, kontrol harus disesuaikan dengan kurva suhu.

Merekam posisi awal rotasi secara akurat sesuai dengan suhu, waktu, dan sudut rotasi.

Ketika suhu ruang pengisian adalah 400 ℃, mulai pompa minyak batang dorong dan mengoperasikan batang tekan pada interval ≥ 90 detik atau secara manual pada kecepatan ≤ 0.2-0.28 r/menit.

Ketika suhu ruang pengisian naik hingga 600 ℃, biarpun memberikan makanan pemanas. Jumlah makanan ditentukan oleh suhu atas preheater (lihat poin kunci operasi memberi makan).

Joran Tekan harus dioperasikan setiap 4 jam setelah kering, dan setiap kali kosong selama satu minggu.

Ketika suhu ruang pengisian naik hingga 600-1000 ℃, itu harus selesai dalam rentang suhu yang ditentukan, dan pengaturan harus dibuat sesuai dengan situasi sebenarnya.

Suhu di pintu masuk kolektor debu harus dikontrol di bawah 230 ℃, dan apakah untuk membuka pintu inspeksi di bagian atas pemanas harus ditentukan berdasarkan suhu di pintu masuk kolektor debu dan derajat pembukaan katup udara dingin kolektor debu.

Makan:

Ketika suhu pada ekor tempat pembakaran mencapai 600 °C, pemberian makan pertama ke tempat sampah atas pemanas diperlukan dengan ukuran partikel batu kapur antara 15-40mm. Setelah kondisi memberi makan terpenuhi, maka lakukan pra-pemanas dan menghentikan memberi makan ketika suhu turun menjadi 230 derajat Celsius. Setelah pemberian makanan selesai, pastikan untuk secara manual siklus dorong batang satu kali.

Pemberian makan kedua harus dilakukan ketika suhu atas preheater mencapai 320 °C. Berhenti makan ketika suhu turun menjadi 230 °C. Setelah pemberian makanan selesai, pastikan untuk secara manual siklus dorong batang satu kali.

Ulangi langkah-langkah di atas hingga mencapai posisi level material normal yang ditetapkan oleh program.

Karena lapisan pemberi makan menebal, meningkatkan pembukaan katup pembuangan untuk memastikan tekanan kepala pembakaran berada dalam-20 sampai-40 Pa.

Konten operasi yang kaya panas:

Menerapkan operasi panas yang kaya setelah memberi makan untuk mencegah bahan mentah yang berlebihan.

Operasi yang kaya panas harus benar-benar mengikuti kurva pemanas untuk mencegah terlalu panas, terlalu membakar dan nodulasi.

Jika suhu gas buang terlalu tinggi dan suhu inlet dari pengumpul debu tidak dapat menurunkan, beberapa lubang manatau pintu inspeksi atas dapat dibuka di bawah kondisi bahwa arus kipas tidak melebihi arus yang dinilai.

Mengurangi dengan benarJumlah bahan dimasukkan ke dalam tungku pembakaran selama operasi panas yang kaya, tetapi mengontrol suhu inlet dari Talang berdasarkan suhu operasi normal.

Selama operasi panas yang kaya, perhatikan suhu outlet pada preheater, suhu pada ekor pembakaran, dan suhu kalsinasi. Ketika mereka mencapai suhu operasi normal, menghentikan operasi yang kaya panas dan beralih ke operasi normal.

Konten operasi awal pemanas:

Ketika suhu pada ekor tempat pembakaran mencapai 300 ° C, mulai pompa unit daya hidrolik, motor dorong pemanas untuk mempersiapkan memberi makan ke dalam tempat pembakaran.

Pakan ketika suhu pada ekor tempat pembakaran mencapai 600 °C. Kepala dorong harus beroperasi berurutan 1 # sampai 6 #, mendorong material ke dalam tempat pembakaran. Interval antara setiap operasi push head harus mengikuti tabel jadwal, dan pengaturan harus dilakukan sesuai kondisi produksi aktual.

Ketika makan, ikuti poin kunci dari operasi pemberian makan, terutama Perhatikan tindakan muka dan manual dari tongkat push. Jika push rod tidak dapat bekerja secara normal dan berhenti bergerak selama lebih dari 0.5 jam, poke material ke dalam kiln melalui lubang manhole kecil pada sisi pemanas dengan pipa baja untuk mencegah material menjadi berbulu karena suhu tinggi.

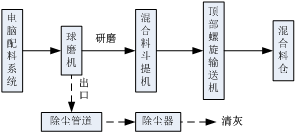

Prosedur mulai/berhenti

Prosedur Start-up

Periksa apakah jaringan pipa air dan minyak pabrik tidak diblokir dan apakah peralatan listrik sensitif dan dapat diandalkan.

Konfirmasi bahwa bahan umpan lengkap.

Mulai konveyor mixer hopper.

Mulai ball mill dan beritahu sistem komputer untuk memukul baterai.

Prosedur Shutdown

Setelah menerima pemberitahuan dari pemimpin pergeseran, berhenti sistem pentungan komputer terlebih dahulu.

Setelah semua bahan memasuki gilingan dan stopkontak gilingan berhenti pemakaian, menghentikan gilingan bola.

Setelah mixer hopper memberikan semua bahan campuran ke dalam silo, matikan konveyor mixer hopper.

Tindakan saat pergeseran

Memeriksa situasi memberi makan dan penggunaan di gilingan bola secara berkala.

Periksa apakah arus penggilingan sering memenuhi standar.

Periksa pipa air dan minyak secara berkala selama pergeseran, pastikan bahwa suhu bantalan depan dan belakang ring tidak melebihi batas, dan apakah roda gigi besar dan kecil tidak mengandung minyak.

Mendengarkan suara dari gilingan bola untuk melihat apakah itu normal dan menangani nuansa gosok apapun secara tepat waktu.

Pengamanan

Operator harus terbiasa dengan kinerja dan struktur mesin, dan memeriksa apakah baut dan bagian kontrol elektronik normal sebelum pergeseran.

Periksa apakah air pendingin untuk bantalan Ring dan minyak sirkulasi normal dan tidak terhalang.

Periksa pelumasan gigi besar dan kecil dan apakah gigi memakai dan pertunangan adalah normal.

Urutan awal: baut teratas conveyor - hoist - ball mill - batching, membalikkan untuk mematikan.

Ketika memulai, periksa apakah ada orang atau hambatan di sekitar ball mill, dan mulai mesin hanya setelah memastikan tidak ada masalah.

Ketika menambahkan bahan selama operasi, ukuran partikel umpan harus ≤ 25mm, ukuran partikel pelepasan harus lebih dari 60% untuk putih dikalsinasi dengan saringan jaring 150, dan lebih dari 70% untuk besi silikon dengan saringan jaring 200. Jumlah bahan Gerinda per jam seharusnya sesuai. Hal ini tidak diperbolehkan untuk bekerja dalam kelebihan beban atau kondisi memberi makan yang tidak mencukupi. Pemberian makanan seharusnya bahkan, dan suhu bantalan bos umumnya tidak melebihi 70 ℃.

Tambahkan medium secara teratur. Umumnya, setelah 500 jam, tambahkan sekitar 20kg bola baja terbesar.

Pelumasan: membersihkan dan mengganti minyak pelumas dari kotak gigi besar dan kecil sekali sebulan, dan menambahkan 320 # atau 220 # minyak roda gigi tertutup industri ke peredam. Ganti atau suplemen itu setiap tiga bulan.

Ketika menghentikan, menghentikan pentungan terlebih dahulu, lakukan pekerjaan yang baik untuk sanitasi, dan simpan catatan.

Mesin ini adalah peralatan besar yang penting dalam industri penghalus magnesium, dan operator harus menjalani pelatihan ketat sebelum mengambil posisi mereka.

Sebelum setiap pergeseran, Periksa bahwa semua sakelar dan instrumen listrik adalah normal. Secara manual memeriksa mesin pre-press dan mesin utama untuk hambatan dan puing-puing di dalam dan di luar. Mulai pompa oli dan periksa apakah sirkuit oli dan tekanan oli normal. Mulai layar bergetar dan periksa apakah amplitudo normal. Mulai konveyor pengikis dan periksa apakah itu bekerja dengan benar. Periksa apakah baut jangkar tanah longgar, dll.

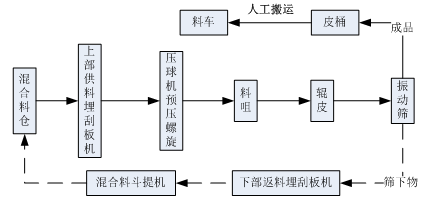

Dalam keadaan normal, dilarang untuk memulai mesin utama dengan bahan yang dimuat. Ikuti urutan mulai: pompa oli-mesin utama-mesin pengikis konveyor bawah-layar getar-pengumpan konveyor pengikis atas pra-tekan; Urutan berhenti adalah terbalik.

Perhatikan ammeter pada kabinet kontrol dan menyesuaikan kecepatan mesin pre-press dan pengikis pengumpan sesuai dengan beban dan situasi pembentuk bola.

Ketika memulai sekrup pre-press, kecepatan harus disesuaikan secara perlahan dari rendah ke tinggi ke kecepatan yang sesuai, segera diikuti dengan memberi makan, mengendalikan aliran yang sesuai, dan mencegah memblokir secara ketat.

Jika terjadi penundaan, lepaskan bubuk dalam sekrup pre-press sebelum memutar motor secara manual sebelum memulai kembali.

Perhatikan khusus untuk mencegah bola baja, bar besi, batu, dan objek keras lainnya dari memasuki sekrup pre-press untuk mencegah kerusakan peralatan.

Setelah memulai mesin, terlebih dahulu mengembalikan sejumlah material untuk memastikan bahwa bahan bola mencapai suhu tertentu. Bahan di bawah layar harus dicampur dengan material yang dikembalikan dan ditekan. Material yang dikembalikan seharusnya tidak memiliki potongan terlalu besar atau objek keras, dan bahan yang dikembalikan harus kurang dari 50%, dengan potongan besar dan menengah pecah menjadi 2-3mm.

Ketika menghentikan mesin, pertama tutup gerbang keluaran dari tempat sampah mixing, buang pengikis konveyor dan bubuk dalam sekrup yang telah ditekan, dan kemudian berhenti menekan bola.

Bola yang terbentuk dengan menekan harus diperiksa secara visual. Ketika terjatuh dari ketinggian 1 meter, harus masuk ke 3-4 buah tanpa beralih menjadi busa bubuk untuk dianggap memenuhi syarat.

Pada akhir setiap pergeseran, bersihkan bagian dalam dan luar mesin secara menyeluruh dan membuat catatan.

Pelumas: tambahkan minyak roda gigi ke roda gigi setiap setengah bulan, tambahkan minyak ke kursi bantalan sekali sebulan, dan tingkat oli gearbox harus lebih besar dari skala tertentu tetapi tidak melebihi skala maksimum. Minyak yang digunakan adalah minyak roda gigi, yang harus diganti atau diisi kembali setiap tiga bulan.

Tujuan tungku pengeringan adalah untuk secara menyeluruh menghilangkan kelembaban dari bahan pengecoran dan batu bata tahan api, sambil memastikan bahwa ekspansi termal setiap bahan tahan api mencapai tingkat yang sesuai, dengan demikian, memastikan operasi aman jangka panjang dari tungku pengurang.

Persiapan sebelum pengapian:

Pastikan bahwa tersedia pasokan gas yang cukup yang memenuhi semua kebutuhan teknis.

Uji operasi individu dan keterkaitan untuk semua peralatan tungku pengurang dan atur ke keadaan kerja.

Pastikan semua suku cadang, alat, dan bahan yang diperlukan lengkap dan utuh.

Pastikan bahwa semua perangkat perlindungan keselamatan lengkap dan utuh.

Melakukan tes kebocoran pipa.

Benar-benar membersihkan bagian dalam dan luar dari mengurangi tungku.

Operasi sebelum pengapian:

Uap menghembus pipa gas dengan tekanan 0.4-0.5 MPa.

Tutup Semua katup yang digunakan dalam sistem tungku pengurang.

Ganti sistem gas dan buka pipa knalpot sambil mengambil sampel gas untuk analisis atau pengujian ledakan. Hanya setelah Kualitas gas memenuhi standar dapat katup pembakar tungku pengering dibuka untuk menghindari ledakanKecelakaan.

Sesuaikan peralatan bantu untuk keadaan di mana dapat dimulai.

Pengapian:

Masukkan obor pengapian di depan pembakar tungku pengering untuk mencegahnya dari pemadam.

Orang yang ditunjuk harus bertanggung jawab untuk membuka katup gas utama dari sistem tungku pengeringan dan kemudian secara perlahan membuka katup di depan pembakar untuk memperkenalkan jumlah yang tepat gas ke dalam tungku dan menghidupkan pembakar.

Setelah berhasil pengapian, melepas obor pengapian, menyesuaikan laju aliran gas, mengontrol bentuk dan ukuran api, dan pastikan bahwa api tidak langsung menyentuh permukaan bahan tahan api untuk mencegahnya mengelupas.

Mengubah pembakar lainnya sesuai dengan prosedur di atas.

Tentukan waktu awal blower sesuai dengan situasi aktual.

Jika pengapian gagal, katup gas harus ditutup dengan cepat, Dan tungku harus ditiup selama 10-20 menit dengan blower untuk mengidentifikasi penyebab kegagalan sebelum mencoba pengapian lagi.

Peningkatan suhu:

Suhu harus meningkat secara ketat sesuai dengan kurva suhu tungku pengering.

Sesuaikan laju aliran gas untuk mengontrol tingkat pemanasan dan menahan waktu.

Ketika suhu mencapai 300 °C, pembukaan outlet tungku mengurangi harus ditekuk.

Ketika suhu mencapai 650 °C, kipas angin induksi harus diaktifkan, dan tungku pengurang harus dialihkan ke sistem pembakaran regenerasi kontrol sendiri. Pemanas tungku pengering harus ditutup dan dilepas, dan stopkontak untuk tungku pengurang harus tidak keriting. Lanjutkan untuk panas sesuai dengan kurva suhu tungku pengering.

Setelah tungku pengering selesai, lepaskan batu bata dari outlet dan masukkan mereka ke dalam tangki pengurang. Lanjutkan panas hingga kondisi produksi tercapai.

Tindakan untuk tungku pengeringan:

Beroperasi cukup untuk menghindari peningkatan suhu yang cepat.

Ikuti indikasi fluktuasi suhu ± 10 °C sesuai dengan kurva tungku pengering. Jika suhu sangat rendah dari suhu yang ditentukan, perlahan menaikkan suhu segera dan tidak mengizinkan peningkatan signifikan pada tingkat pemanasan. Jika suhu sangat tinggi dari suhu yang ditentukan, itu harus disimpan konstan segera, dan ukuran pendingin tidak diperbolehkan.

Jika menghentikan paksa tungku pengeringan karena kecelakaan, menyegel outlet dan lubang observasi segera untuk meminimalkan penurunan suhu. Setelah kecelakaan diselesaikan, lanjutkan operasi sesuai dengan kurva pengeringan