Bahan paduan Magnesium cocok untuk komponen struktural berdinding tipis dan komponen struktural internal yang besar karena kualitas pengecoran yang sangat baik.

Pintu 1.1

Kelebihan paduan magnesium sebagai material untuk panel bagian dalam pintu adalah bobot ringan, umumnya dengan kekuatan tarik lebih besar dari 220 MPa dan pemanjangan lebih besar dari 10%. Karena Aloi magnesium rentan terhadap korosi, sambungan umumnya tidak dilas, namun agak bengkok atau ditempelkan.

Pada 2004, berat komponen pintu samping Mg dari Aston Martin DB9 berkurang sekitar 43%. Panel dalam integral die-cast dari Mercedes s-class coupe beratnya hanya 4.56 kg.

Pada tahun 2009, Mercedes lanjut menggunakan teknologi ini untuk mengembangkan pintu model T e-class. Evaluasi pengurangan berat badan Lotus Engineering dari 2009 crossover Toyota Venza menemukan bahwa berat badan lebih dari 26 kg telah digunakan di dalam sisi dan pintu angkat, yang menghasilkan pengurangan berat 41%.

Pada tahun 2012, proyek disponsori led oleh General Motors (GMC) Departemen Energi mengembangkan struktur internal pintu Mg die-cast terintegrasi, yang memasukkan speaker pintu ke dalam desain pengecoran dan mengurangi berat hingga 50%.

Selain Mercedes, Aston Martin Vanquish S juga melakukan pekerjaan pengembangan di area panel dalam pintu samping Aloi magnesium casting, seperti yang ditunjukkan dalam Gambar (a).

Mobil Fiat Chrysler mengumumkan bahwa pintu belakang Jeep Wrangler baru 2018 menggunakan Mg cetak mesin, seperti yang ditunjukkan pada Gambar (b).

Ruang terbatas yang tersedia di pintu mobil dan batasan pada porsi terbuka bagian die-cast dirancang untuk ekstrusi komponen membutuhkan desain kreatif untuk memenuhi persyaratan kaku dan tabrakan. Pada tahun 2010, panel pintu interior Lincoln MKT adalah komponen pembukaan dan penutup Mg die-cast pertama, dengan teknologi inti yang menggunakan pelaporan yang sesuai dan perkakas yang halus dalam proses pengoptimalan desain yang berkelanjutan. Untuk model 2017, Chrysler Pacifica menggunakan magnesium Aloi die-cast bagian di tailgate, dengan penguat dan ketebalan tambahan untuk meningkatkan kinerja tailgate. Pada waktu yang sama, desain terintegrasi menggantikan sembilan komponen, mengurangi berat total sebesar 50%, seperti yang ditunjukkan pada Gambar (c).

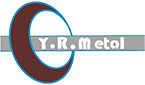

Rangka Front-end 1.2 dan bagian atas

Mengganti baja yang terbentuk secara hidrolik, baja tubular, aluminium ekstrusi, dan bahan komposit plastik dengan campuran magnesium cetak logam sebagai komponen bingkai front-end membantu mengurangi biaya variabel tambahan. Pada tahun 2003, Ford mengembangkan komponen dukungan bagian depan untuk truk ringan F-150, mengurangi berat sekitar 4.6 kg. Sejauh ini, Ford telah memanfaatkan fleksibilitas magnesium alloy die-casting untuk mempertahankan daya saing produknya di pasar.

Pada tahun 2007, Kementrian Sains dan Teknologi Tiongkok, Amerika Serikat, dan Kanada meluncurkan penelitian dan pengembangan struktur ujung-depan untuk proyek kendaraan Magnesium ", yang merupakan contoh bagus untuk mempromosikan pemanjang bingkai bagian depan.

Tesla Model S, dikembangkan pada tahun 2012, menggunakan rangka front-end Aloi magnesium die-cast sepenuhnya dengan berat hanya 6.49 kg, seperti yang ditunjukkan dalam Gambar (a). Bingkai kelas depan dari Porsche Panamera G2 terbuat dari AM50A, dengan pengurangan berat 3.5 kg (angka (b). Bahan pembawa bagian depan untuk Range Rover adalah AM60B, mencapai penurunan berat sebesar 7.1 kg (angka (c).

Pada tahun 2009, komponen depan atas Jaguar XJ terbuat dari paduan magnesium AM60B, berat 4.6 kg, seperti yang ditunjukkan pada Gambar (d). Dibandingkan dengan solusi tabung aluminium expanded Ulis generasi sebelumnya, beratnya berkurang hingga 30%.

Pada tahun 2015, Mercedes AMG GT komponen depan atas terbuat dari paduan magnesium AM60B, seperti yang ditunjukkan pada Gambar (e). Berat total 3.5 kg, tetap dengan baut.

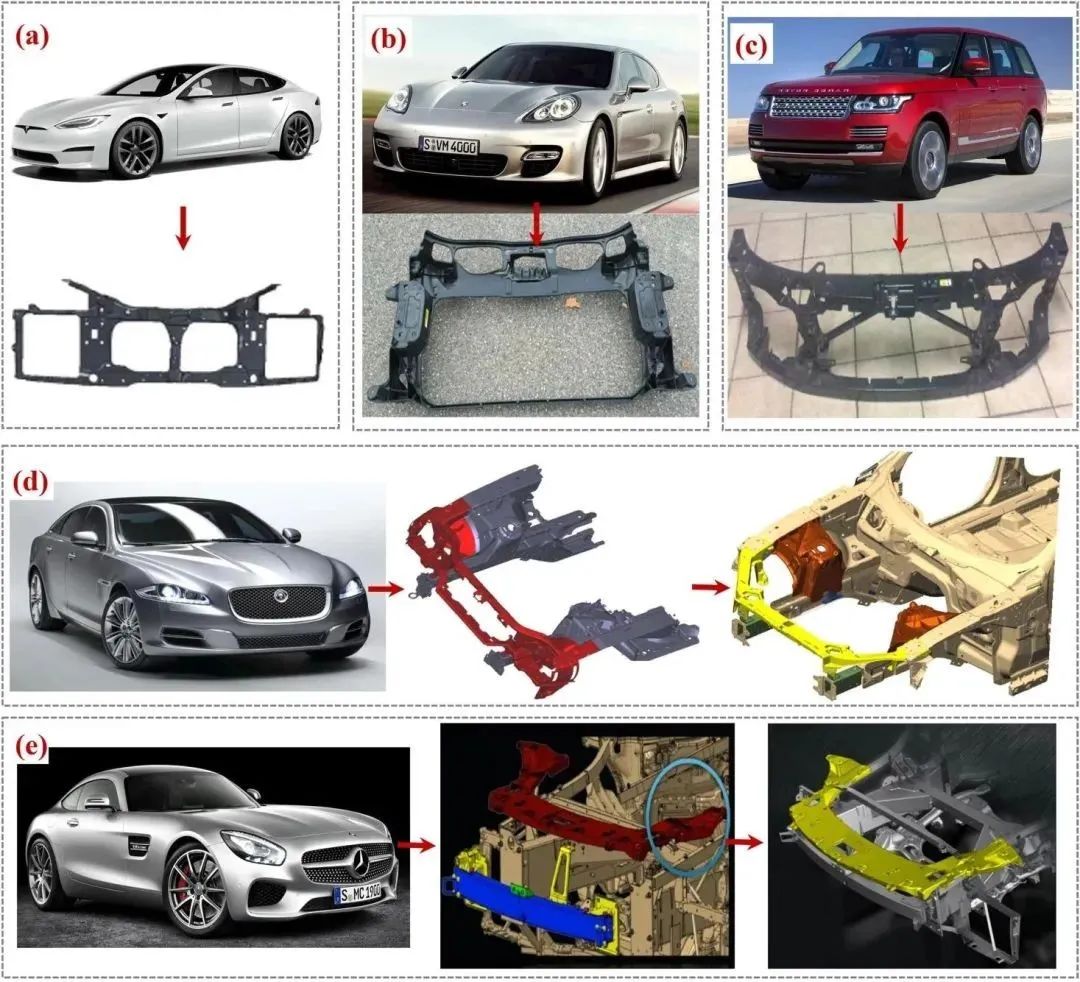

Panel atap 1.3

Pada tahun 1997, Chevrolet C-5 Corvette meluncurkan atap Aloi magnesium die-cast monolitik, yang telah digunakan dalam GMC dan BMW 3 seri terkonversi hingga hari ini.

Mg juga digunakan dalam hardtop dan bingkai atap Cadillac XLR convertible.

Seri mercedes-benz SL/SLK juga menggunakan atap lipat Mg, seperti yang ditunjukkan (a).

Chrysler meluncurkan struktur tubuh ringan magnesium intensif dalam program kendaraan ekonomi bahan bakar yang tinggi. Pengganti panel atapBahan dengan Aloi magnesium dapat mengurangi berat lebih dari 40% dibandingkan dengan struktur baja tradisional, seperti yang ditunjukkan dalam (b).

Tutup mesin 1.4 dan bagasi

Awal 1951, GMC diproduksi adalah kap mesin prototipe untuk Buick LeSabre, dan kemudian pada 1957, diproduksi berbagai panel bodi untuk mobil balap Chevrolet Corvette SS, dan dalam 1961, itu diproduksi kap mesin.

Mercedes-benz juga berusaha untuk menggunakan AM50 untuk memproduksi tutup bagasi mobil tur e-class, yang beratnya 15,310 gram.

Sistem sasis

Aplikasi magnesium Aloi di sasis mobil merupakan pertimbangan untuk ringan, kinerja keamanan, kekuatan, plastis, dan ketahanan korosi pada mobil.

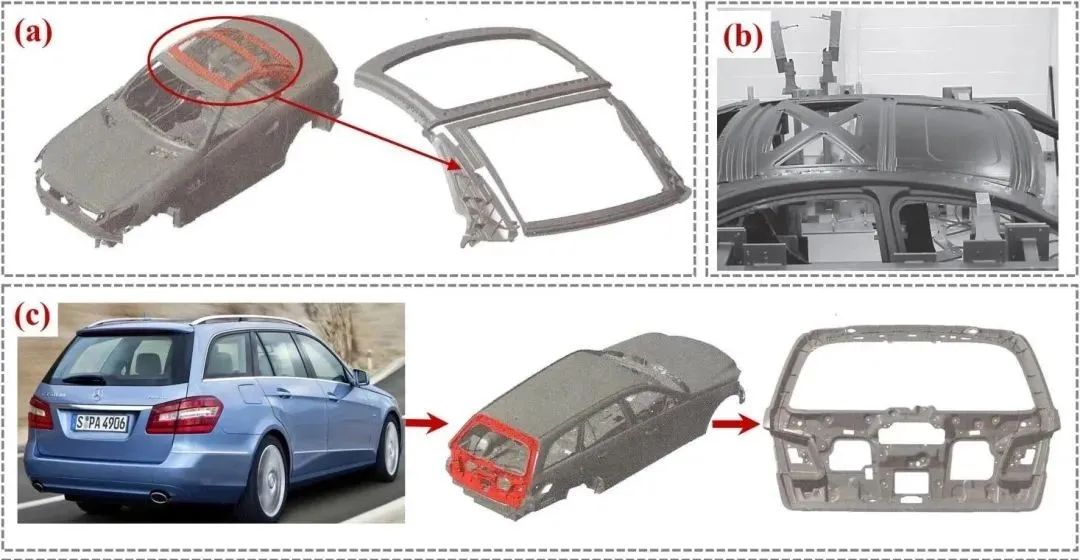

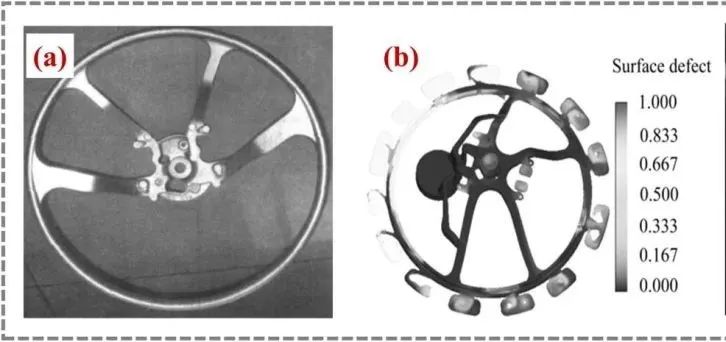

2.1 roda

Dibandingkan dengan bahan aluminium, roda Aloi magnesium memiliki kekuatan dan ketangguhan yang lebih tinggi. Penampilan estetika, kinerja penyerap guncangan, dan pembuangan panas juga merupakan keunggulan utama dari roda paduan magnesium. Di seri karting yang kami tahu, berat rata-rata hub roda magnesium Aloi adalah sekitar 560 gram, sementara berat jenis produk yang sama telah meningkat sekitar 300 gram. Roda adalah bagian berputar di bawah suspensi mobil, dan penanganan dan kenyamanan kinerja seluruh mobil terkait erat dengan roda paduan magnesium.

Namun, karena biaya variabel tinggi dan pemasangan yang buruk dari Aloi magnesium, saat ini hanya berlaku untuk olahraga atau balap berkinerja tinggi.

Pada tahun 1967, Ferrari memperbarui model 330P3 ke model 330P4, menggunakan hub roda Aloi magnesium dan ban yang lebih lebar. Ferrari segera menggunakan mereka dalam balapan sampai set pertama roda Aloi magnesium tempa BBS muncul dalam 1992.

Perusahaan Jerman Porsche telah menggunakan roda die-cast Aloi magnesium AM60A sejak tahun 1970.

Sejak 1998, GMC telah menggunakan roda Aloi magnesium pada korvet ringan. Gambar (a) menunjukkan roda Aloi magnesium cor tekanan rendah dari Chevrolet Corvette.

Terutama di Amerika Serikat, jenis roda paduan magnesium telah dikembangkan yang dapat terus mendorong dengan kecepatan tidak lebih dari 48 kilometer per jam bahkan setelah ban tertusuk.

Changan EADO EV tidak hanya menyediakan sistem konversi daya, tetapi juga mengadopsi roda ZK61 multi-spoke. Proses penempaan mengurangi celah antara lengkungan roda dan hub roda, sehingga mengurangi berat.

Pada tahun 2014, Wang diungkapkan metode persiapan dalam paten yang menggunakan paduan magnesium, paduan aluminium, dan ekstrusi metal lainnya yang maju dan terbalik untuk memproduksi roda, yang memberikan pratinjau dan jaminan bagi produksi industri. Kemudian, Wang resmi Linzhou Magnesium Industry Technology Co., Ltd. dan Dewei Co., Ltd untuk mengembangkan proses pembentukan superplastik yang mendukung ekstrusi maju dan terbalik dalam satu proses, yang hanya membutuhkan satu tekan, dan meningkatkan pemanfaatan material dan mengurangi biaya melalui proses pembentukan ekstrusi maju dan mundur. Proses teknologi yang ditunjukkan pada Gambar 5(j) termasuk pemotongan kosong, pencetakan satu kali, dan penanganan ekualisasi setelah ekstrusi terbalik, pemrosesan, dan pelapisan permukaan.

Roda ekstrusi Aloi magnesium AZ80 telah dijual dalam batch kecil, sangat meningkatkan efisiensi produksi, dan memiliki wawasan pengembangan yang luas dan ruang pasar yang besar.

Pada tahun 2018, cabang Magnesium dari Asosiasi Industri logam non-besi Tiongkok dan para ahli membahas teknologi paten pembentuk satu kali untuk penempaan roda mobil paduan magnesium dengan arah dan membalikkan ekstrusi. Pertemuan dengan bulat percaya bahwa teknologi tersebut inovatif, sebuah terobosan penting teknologi untuk mencapai mobil ringan, dan juga basis untuk pemanfaatan dan produksi berskala besar.

Saat ini, teknologi pemrosesan roda Aloi magnesium terutama termasuk pengecoran dan penempaan, dan teknologi tempa terutama termasuk ekstrusi istermal, penempaan dan proses penempaan putar. Roda Aloi magnesium penempaan memiliki karakteristik struktur kompak dan properti mekanis yang sangat baik dan telah banyak digunakan dalam kendaraan khusus dan mobil balap kelas atas. Isotermal plastik super tempa dapat digunakan untuk membentuk roda mobil AZ80 dalam satu operasi, dengan kinerja pengurangan getaran sekitar 30 kali lebih tinggi dari roda aluminium, dan penghematan bahan bakar total melebihi 16%, seperti yang ditunjukkan dalam angka (d), (E), dan (f).

Untuk meningkatkan kekuatan hub roda, Wang mengajukan metode pembentukan ekstrusi kosong berongga baru dan berhasil cangkang hub roda paduan magnesium integral dengan AZ80 + Aloi. Produksi pertama dari proses penempaan putar hub roda Mg akan ditawarkan sebagai konfigurasi opsional untuk seri v-cadillac, dan 2022 CT4-V BLACKWING dan CT5-V BLACKWING juga akan diluncurkan di Amerika Utara pada musim panas.

Pada tahun 2022, roda tempa MG 9-ruji opsional dijual dengan proyek AMG, menggunakan desain biomimetik yang dipatenkan, seperti yang ditunjukkan dalam Gambar (c). Pada bulan April 2022, Bugatti meluncurkan Chiron Super Sport 300 +, hanya dengan 30 unit yang diproduksi secara global. Bodi serat karbon dan roda Aloi magnesium menjadikan ini supercar sebanyak mungkin, mengurangi berat lebih sebesar 16 kg di bawah efek pegas, seperti yang ditunjukkan pada Gambar (g).

Pada Agustus 2022, Porsche secara resmi meluncurkan generasi baru Porsche 911 GT3 RS, yang menggunakan roda tempa Aloi magnesium, mengurangi berat 8 kg, seperti yang ditunjukkan dalam Gambar (h).

Pada September 2022, motor Bandit9 Vietnam meluncurkan mobil balap single-seater nama Monaco, dengan panjang, lebar, dan tinggi 3815/1955/980mm, jarak sumbu roda 2850mm, berat 795 kg, dan roda Aloi magnesium ringan dengan ban 315/35R20, seperti yang ditunjukkan pada Gambar (i).

Setir 2.2

Aplikasi Aloi magnesium pada roda setir sangat diakui dan diterima di dunia karena penyerapan energi dan kinerja peredam getaran. Roda kemudi paduan Magnesium memiliki keunggulan kinerja yang terbuat dari roda kemudi tradisional terbuat dari baja karbon rendah, plastik teknik, dan bahan lain tidak sesuai.

Proses die-casting saat ini merupakan metode yang paling umum digunakan untuk roda kemudi Aloi magnesium. Bingkai roda kemudi Chery AM50A magnesium Aloi dibuat menggunakan ruang dingin die-casting, mencapai pengurangan berat lebih dari 25%.

Berat badan roda kemudi Aloi magnesium yang digunakan dalam Dongfeng Nissan dan mobil penumpang Citroen hanya 876.5g. Universitas desainer teknologi telah menggunakan struktur pengelasan tradisional yang dirakit bersama dan menggunakan cetakan integral untuk menghasilkan ketangguhan tinggi paduan magnesium bingkai roda kemudi. Industri Magnesium Chongqing menyediakan lebih dari 7,000 A2401-002 roda kemudi Aloi magnesium ke Shanghai GMC, seperti yang ditunjukkan pada Gambar (a). Karena hilangnya proses pengelasan, keuntungan biaya roda kemudi Aloi magnesium telah disukai oleh banyak pembuat otomatis.

Pada 2008, Mao menganalisis kelelahan fraktur AM50HP-F melalui percobaan dan pemindaian mikroskop elektron dan membahas ekspektasi aplikasinya, seperti yang ditunjukkan dalam Gambar (b). Perangkat lunak Flow-3D digunakan untuk mengoptimalkan parameter proses pengecoran logam seperti kecepatan pengisian, suhu pengkristalan, dan suhu pengecoran, dan teknologi ini juga memberikan dukungan pengembangan tertentu untuk manufaktur aktual oleh penjual otomatis.

Sistem Powertrain

Karena kinerja pengecoran yang sangat baik dari Aloi magnesium, blok silinder mesin, kepala silinder, kotak gigi, dan sump minyak mulai shift dari bahan paduan aluminium awal. Saat ini, Volkswagen dan Audi dilengkapi dengan mesin dan transmisi Aloi magnesium, dengan suhu operasi material di bawah 120 ° C, yang merupakan peluang utama bagi Aloi magnesium untuk mencapai bobot ringan.

Mesin 3.1 dan rumah transmisi

Pada 1930s, Louris Chevrolet pertama kali digunakan Mg pistons pada mobil balap.

Angka (a) mewakili crankcase Aloi magnesium dari Chevrolet.

Powertrain dari Volkswagen Beetle yang digunakan sekitar 20 kg cetakan magnesium untuk produksi bak mesin dan rumah transmisi. Konsumsi magnesium dalam industri otomotif dipercepat lagi dan mencapai intinya.

Volkswagen Passat dan Audi A4 dan A6, serta rumah transmisi truk Ford, gunakan Aloi magnesium AZ91D.

Audi juga menggunakan Aloi magnesium yang lebih pada sistem powertrain, seperti modul intake mesin W12, kepala silinder mesin V8, dan wadah transmisi manual lima kecepatan.

Sekitar 600 transmisi yang terbuat dari bahan Aloi magnesium digunakan pada mobil Kelas B Volkswagen setiap hari.

Dengan 1990s, alat simulasi memungkinkan untuk cor berbagai produk, termasuk CCB, rangka tempat duduk, roda kemudi, manifold masuk, dan sebagainya.

dan Departemen Energi AS meluncurkan proyek mesin V6 intensif Magnesium. Proyek ini berhasil mengembangkan desain paduan Mg dan database spesifikasi umum, dengan 29% suku cadang yang diganti oleh paduan, seperti yang ditunjukkan pada Gambar (b).</p><p><br/></p><p>Aplikasi penting lainnya termasuk rumah transmisi otomatis 7g-tronik tujuh kecepatan baru untuk mercedes-benz (lihat angka (c).</p><p><br/></p><p>Transmisi dan komponen kepala silinder Changan melewati bangku dan uji jalan dan diproduksi secara massal di 2004.</p><p><br/></p><p><strong>Panci cat minyak 3.2</strong></p><p><br/></p><p>Kebisingan mesin pada kecepatan rendah dan medium terutama disebabkan oleh kebisingan radiasi mesin. Bagian berdinding tipis seperti panci minyak, penutup kepala silinder, dan penutup gigi waktu berkontribusi pada proporsi signifikan dari kebisingan keseluruhan. Selain itu, panci oli memiliki persyaratan yang jelas untuk berbagai properti mekanis, terutama kekuatan tarik. Saat ini, sebagian besar panci minyak terbuat dari paduan aluminium. Tren untuk mengurangi getaran dan kebisingan membutuhkan pencarian untuk bahan yang lebih ringan, dan Aloi magnesium disukai untuk keunggulan dalam hal ini.</p><p><br/></p><p>Beberapa pengujian tekanan telah dilakukan menggunakan AJ alloy di Amerika Utara dan Eropa. Penutup katup pada gambar (a) dan panci minyak pada gambar (b) adalah ruang dingin mesin-cor di Spartan produk logam ringan. Kinerja casting yang sangat baik muncul dalam Aloi ini, tanpa tren untuk menyumbat atau memecah dan flowabilitas yang baik.</p><p><br/></p><p><img src=)

Panci minyak terbuat dari campuran magnesium tahan panas, yang dapat mengurangi berat hingga 33% dibandingkan dengan paduan aluminium. Wajan minyak Aloi Magnesium untuk Honda Insight dan CA20 mencapai pengurangan berat yang signifikan, seperti yang ditunjukkan pada Gambar (c) dan (d).

Sistem Internal

Komponen interior otomotif Aloi Magnesium harus memiliki kekuatan, kejernihan, penyerapan energi, dan kinerja pengecoran, karena terkait dengan kinerja keamanan kendaraan. Beberapa sistem internal yang umum termasuk bingkai kursi, CCB, dukungan konsol pusat, perumahan kemudi, dll.

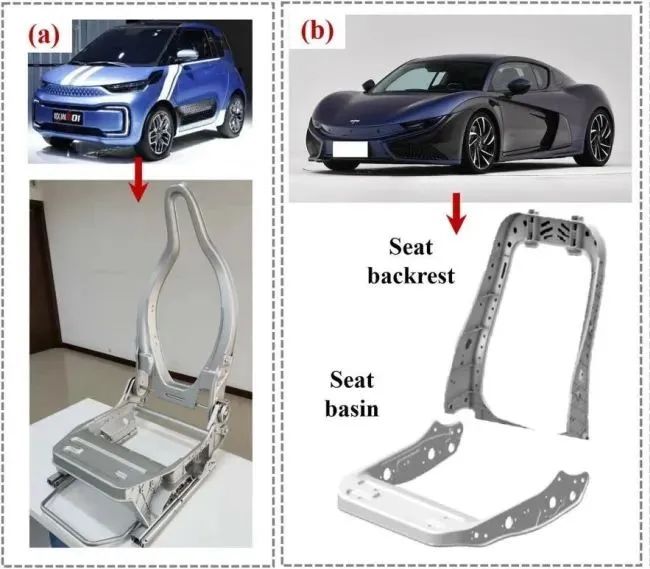

Rangka tempat duduk 4.1

Kursi depan umumnya memiliki fungsi yang lebih banyak dan struktur yang lebih kompleks, sementara kursi belakang memiliki fungsi yang lebih sedikit dan struktur yang lebih sederhana. Saat ini, paduan magnesium terutama digunakan pada rangka sandaran Dan rangka panci kursi.

Pada tahun 1990-an, sabuk pengaman tiga titik terintegrasi banyak digunakan dalam kendaraan produksi untuk pertama kalinya. Kursi mobil olahraga mercedes-benz menggunakan proses die-casting Aloi magnesium baru untuk mengintegrasikan suku cadang kompleks menjadi dua bagian: sandaran dan alas duduk, dengan berat total 8.5 kg. AM50 (digunakan untuk dukungan sandaran dan seluruh rangka kursi) dan AM20 (digunakan untuk cangkang sandaran) adalah dua bahan yang sempurna untuk persyaratan umum dudukan paduan magnesium, yang memungkinkan untuk menghasilkan mobil dengan kaku tinggi dan ekstenbilitas yang sangat baik dari komponen bingkai.

Dalam beberapa tahun terakhir, desain dan produksi kursi paduan magnesium juga telah mengalami peningkatan yang signifikan.

Model Alfa Romeo 156 menggunakan rangka jok depan, dengan sandaran punggung 1.0 kg dan berat jok 1.2 kg, mengurangi berat sebesar 2.8 kg dibandingkan dengan rangka baja asli.

Mobil sport SEL DaimlerChrysler 500 dan model Hyundai Genesis coupe kedua menggunakan rangka jok die-cast Mg.

Pada tahun 2009, Changan Automobile yang dikembangkan magnesium Aloi untuk model Oushang E01, yang mencapai pengurangan berat 25-30% dan hasil lebih dari 90%, seperti yang ditunjukkan dalam Gambar (a).

Kursi model Qiantu K50 mengadopsi bingkai logam campuran Al Mg, berat sandaran adalah 1.18 kg, dan berat kursi panci adalah 1.4 kg. Permukaan ditutupi dengan kulit + bahan sambungan Alcantara, seperti yang ditunjukkan dalam Gambar (b).

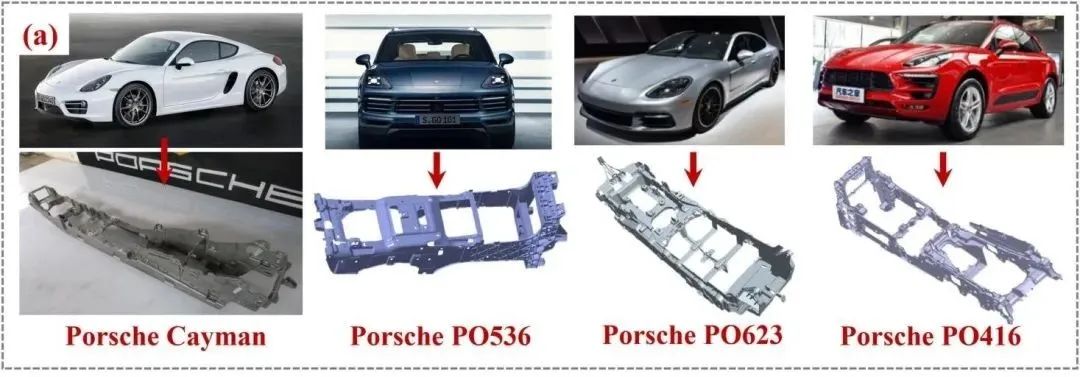

Braket konsol tengah 4.2

Dibandingkan dengan magnesium die-casting, magnesium tempa menawarkan peluang hemat biaya lebih lanjut dalam banyak aplikasi interior, seperti braket konsol tengah. Saat ini, Mg center console dari Porsche Cayman dan Porsche PO series berukuran lebih kecil.

Selain itu, Volvo S80 dan XC60 memiliki braket tengah yang dibuat oF AM50A, berat 1 kg dan 2.2 kg masing-masing.

Perusahaan telah meluncurkan braket konsol material AZ91D yang terbuat dari die-cast oleh 2000-2500t press. Suku cadangnya ringan, meredam guncangan dengan baik, dan ketebalan dinding hanya 2mm.

Sebagai bahan teknik, magnesium telah dengan kuat membangun posisi dalam industri otomotif dengan kinerja yang sangat baik. Artikel ini terutama menggambarkan penggunaan yang luas Aloi magnesium dalam industri otomotif dengan contoh, untuk meningkatkan kepercayaan diri OEM dalam mengembangkan bagian-bagian baru. Pada saat yang sama, penggunaan Aloi magnesium masih mengikuti prinsip menggunakan bahan yang sesuai di tempat yang sesuai, mengetuk keuntungan mereka seperti kepadatan cahaya dan flowabilitas yang baik, dan meminimalkan kerugian mereka seperti kekuatan rendah dan kerentanan terhadap korosi.

Masalah Terkait proses dan biaya, kurangnya kemampuan inovasi teknis, dan dosis struktural industri terbatas pengembangan paduan magnesium di industri otomotif. Namun, ini sepenuhnya menunjukkan ekspektasi yang menjanjikan dari aplikasi ini. Untuk membuat Aloi magnesium sebagai bahan pengganti dengan manfaat lingkungan dan ekonomi tambahan, produksi komponen otomotif harus lebih dekat dengan konsumen. Selain itu, dalam dukungan kebijakan, lebih banyak upaya untuk menggunakan teknologi magnesium elektrolit hijau adalah cara yang dapat didaur ulang dan ramah lingkungan. Tantangan ini adalah global dan membutuhkan kerja sama yang kuat di seluruh rantai industri. Dalam waktu dekat, terobosan dalam struktur dan teknologi Aloi magnesium baru akan lebih baik memenuhi permintaan yang berkembang untuk bobot ringan otomotif.